“Estamos desarrollando una nueva tecnología para diseñadores que realizan fabricación o diseño asistido por computadora con la cual pueden elaborar un prototipo directamente de la imagen que tienen en su monitor. La llamamos estereolitografía”. De esta manera, un joven Charles W. Hull presentaba en un video promocional de 1984 lo que treinta años después se convertiría en una de las más importantes revoluciones industriales de los últimos tiempos: la impresión 3D.

¿Estereo…qué?

A diferencia de muchos inventos que son producto del azar, la casualidad o el error, el de Hull fue producto de la constancia. Trabajaba en una empresa que fabricaba revestimientos para mesas con lámparas de luz ultravioleta cuando se le ocurrió emplear los rayos UV para convertir diseños computarizados en prototipos. Después de varias tardes y fines de semana encerrado en un pequeño laboratorio, emergió el primer producto tridimensional.

La técnica creada por Hull se llama estereolitografía, proceso de fabricación en el cual un láser ultravioleta actúa sobre una cubeta llena de resina plástica fotosensible. La luz UV solidifica la resina en las zonas recorridas por el láser, mientras que la plataforma de elevación del equipo desciende y deja una nueva capa de resina líquida en la superficie de la cubeta, lista para una próxima impresión. La nueva capa sólida se imprime sobre la anterior y de esta manera se va formando un objeto que adquiere la forma deseada.

Evolución de la técnica

“La estereolitografía fue la primera técnica de impresión 3D, que crea piezas en resina de alta resolución y detalle pero que son frágiles. Hoy, la técnica más empleada y la más económica es el FDM, que produce piezas termoplásticas más resistentes” acota Jennifer Wong, supervisora del Área de Impresión 3D de la Sala VEO.

La técnica de modelado de deposición fundida (o FDM por sus siglas en inglés) emplea un filamento de plástico que pasa por una boquilla que calienta el material a 200 °C. La boquilla se desplaza, de acuerdo con la trayectoria previamente programada, hacia adelante, atrás o los lados, y deposita el material en una plataforma. La boquilla se eleva y capa por capa se va conformando la pieza.

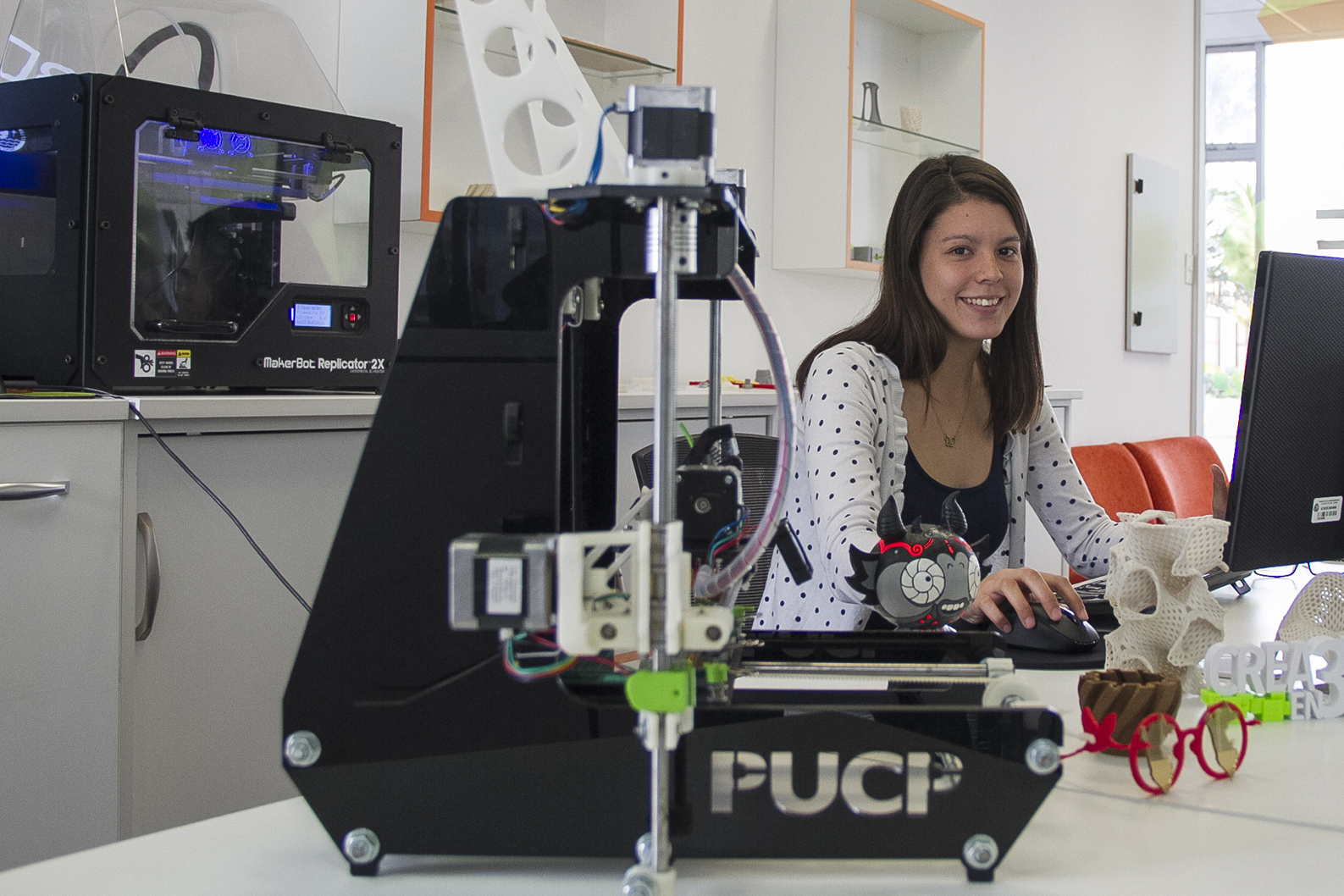

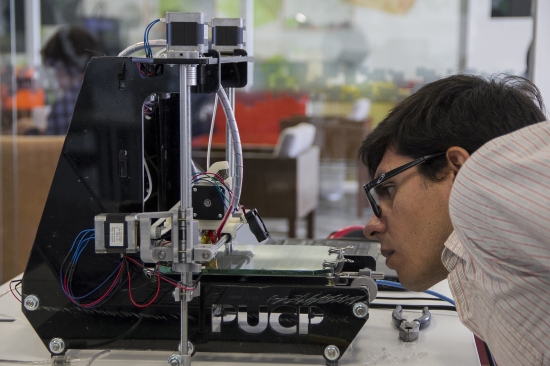

Desde el año pasado, la Sala VEO de la PUCP cuenta con tres modelos de impresoras 3D: la Fortus 400mc, que emplea cuatro termoplásticos diferentes (ABS-M30, policarbonato, PC-ISO y Ultem), la Replicator 2x y la Prusa Air. Los tres modelos emplean el sistema FDM.

Arriba: Piezas de un prototipo de extractor de jugos impresas en la Fortus 400mc de VEO.

Abajo: Producto de la alumna Ángela Guerrero de la Facultad de Arte, una vez terminado.

Materiales y aplicaciones

“Una vez se malogró una pieza de una caladora del taller de madera. Era una pieza bastante sencilla. Me la dieron, la modelé en cinco minutos, la imprimí en media hora, se las entregué y hasta ahora funciona. Hicimos un repuesto al instante en vez de pedirlo o mandar a hacer una copia a un tercero, lo que hubiera salido más caro”, recuerda Wong.

Y es que, principalmente, la impresión 3D se emplea en la fabricación de moldes, piezas de uso final, prototipos funcionales y modelos conceptuales resistentes, durables y precisos. Pero sus aplicaciones parecen ser ilimitadas: instrumentos musicales, joyas, electrodomésticos, prótesis médicas. De todo y para todos.

Hoy se puede imprimir en plástico, resina, metal, vidrio, cerámica, arena, yeso, chocolate, etc. Se imprimen pizzas y hamburguesas. Hay impresoras de cemento destinadas a fabricar viviendas que podrían resultar de gran ayuda luego de un desastre natural. La Agencia Europea Espacial tiene un proyecto para construir estaciones espaciales hechas con ladrillos de polvo lunar.

Científicos están empleando bioimpresoras con “tinta” hecha con células vivas para formar tejidos y cartílagos. Solo pasarán algunos años para que podamos emplear nuestras células madre para imprimir corazones o pulmones 100% idénticos al órgano original, lo que descartaría cualquier posibilidad de incompatibilidad o rechazo en caso de trasplante.

“Esta tecnología no se encuentra tan lejana, ya no es ciencia ficción”, dice Jennifer.

El futuro de la impresión 3D

Si esta tecnología tiene más de treinta años de descubierta, ¿por qué recién estamos hablando de ella? La popularidad de la impresión 3D creció luego de que vencieran las patentes del sistema FDM, lo que permitió desarrollar alternativas económicas que nos permiten acceder a esta tecnología. Las primeras impresoras costaron entre US$200 mil y US$500 mil dólares. Ahora se pueden conseguir modelos baratos y funcionales con dos dígitos menos y que incluso llegan a costar US$300 dólares. Por ello, tener impresoras 3D en casa, en breve, será tan común como lo es hoy contar con una impresora láser o de inyección de tinta.

Wong considera que la impresión 3D va a cambiar nuestra forma de adquisición de productos y el modelo de mercado actual: “Esta tecnología posibilita que cada usuario personalice un objeto, que escoja entre una variedad de opciones y que modifique sus parámetros hasta hacerlo suyo”. Por ejemplo, si quieres crear una montura para unos lentes nuevos, lo único que necesitarás será escanear tu cara, seleccionar el modelo que desees e imprimir una montura a la medida, con la forma y el tamaño adecuados para tu rostro.

Se calcula que el valor del mercado de la impresión 3D alcanza actualmente los tres mil millones de dólares. Se espera que su crecimiento se cuadruplique en los próximos diez años y que en el año 2018 llegue a alcanzar los 16 mil millones de dólares.

Impresión 3D en la Sala VEO

La Sala VEO ofrece los servicios de impresión y modelado de objetos tridimensionales, disponibles para miembros de proyectos de investigación o interdisciplinarios, la comunidad PUCP (docentes, estudiantes y personal administrativo) y el público externo. En los tres casos –anota Wong- “antes de hacer la cotización, es importante que conozcamos cuál será la aplicación del producto para recomendarle la máquina y el material más apropiados de acuerdo con su necesidad”. Para ello, el interesado debe enviar un correo electrónico (veo3D@pucp.pe) y adjuntar el archivo que desea imprimir.

Adicionalmente, la Sala VEO dictó el taller “Construye tu propia impresora 3D”, en el que los participantes, paso a paso, aprendieron a ensamblar, calibrar e imprimir en un equipo que luego llevaron a casa. “Una impresora 3D tiene un poco de diseño, de ingeniería mecánica y de electrónica».

“Este año me he contactado con gente de arquitectura, arqueología, diseño gráfico, diseño industrial, ingeniería electrónica, ingeniería mecánica, ingeniería mecatrónica, comunicaciones, etc. Es una herramienta que muchas disciplinas pueden utilizar y que está al servicio de todos”, finaliza.

Deja un comentario